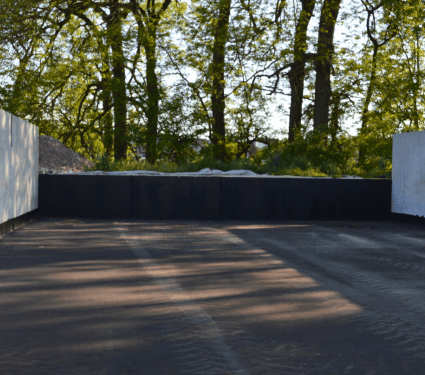

Der Frühling steht vor der Tür und mit ihm die neue Erntesaison im Grünland. Jetzt gilt es die Fahrsilos wieder einsatzbereit her zu richten, Schutzanstriche zu erneuern und Reparatur-Maßnahmen durchzuführen.

Haben Sie an alles gedacht? Unsere Checkliste hilft Ihnen dabei.

1. Säubern

- Entfernen Sie Silagereste am Boden und von den Wänden des Silos am besten mit einem Besen.

- Beim Verwenden von Hochdruckreinigern ist Vorsicht geboten, um Beschädigungen zu vermeiden.

- Ebenfalls sollte das Entwässerungssystem gespült und überprüft werden.

2. Kontrolle & Pflege

- Kontrollieren Sie das Fahrsilo auf Beschädigungen, wie abgeplatzten Silolack, Risse und raue Stellen. Sind alle Geländer noch intakt oder muss hier ausgebessert werden?

- Sind die zu streichenden Flächen frei von Schmutz, saug- und tragfähig und trocken? Streichen Sie abgeplatzte Stellen großzügig mit Silolack, um ungestrichene Übergange zu vermeiden.

- Beachten Sie die Trocknungszeit vor dem Befüllen des Silos von ca. 10-14 Tagen.

- Der Einsatz von Bitumenhärter hilft das Silo schneller wieder nutzen zu können.

- Auch die Ausbesserung der Bodenplatte ist nicht zu vernachlässigen, diese wird am stärksten von den aggressiven Silagesäften angegriffen.

3. Vorbereiten

Je besser Sie vorbereitet sind, desto reibungsloser kann die Ernte erfolgen.

Die Silozufahrt muss frei von Schmutz sein, damit kein Eintrag über die Reifen ins Silo gelangt.

Überprüfen Sie ihr Abdeckmaterial auf Beschädigungen: Sind die Siloschutzgitter noch intakt? Ausreichend Silosandsäcke vorhanden, mit Kies befüllt und bereitgestellt?

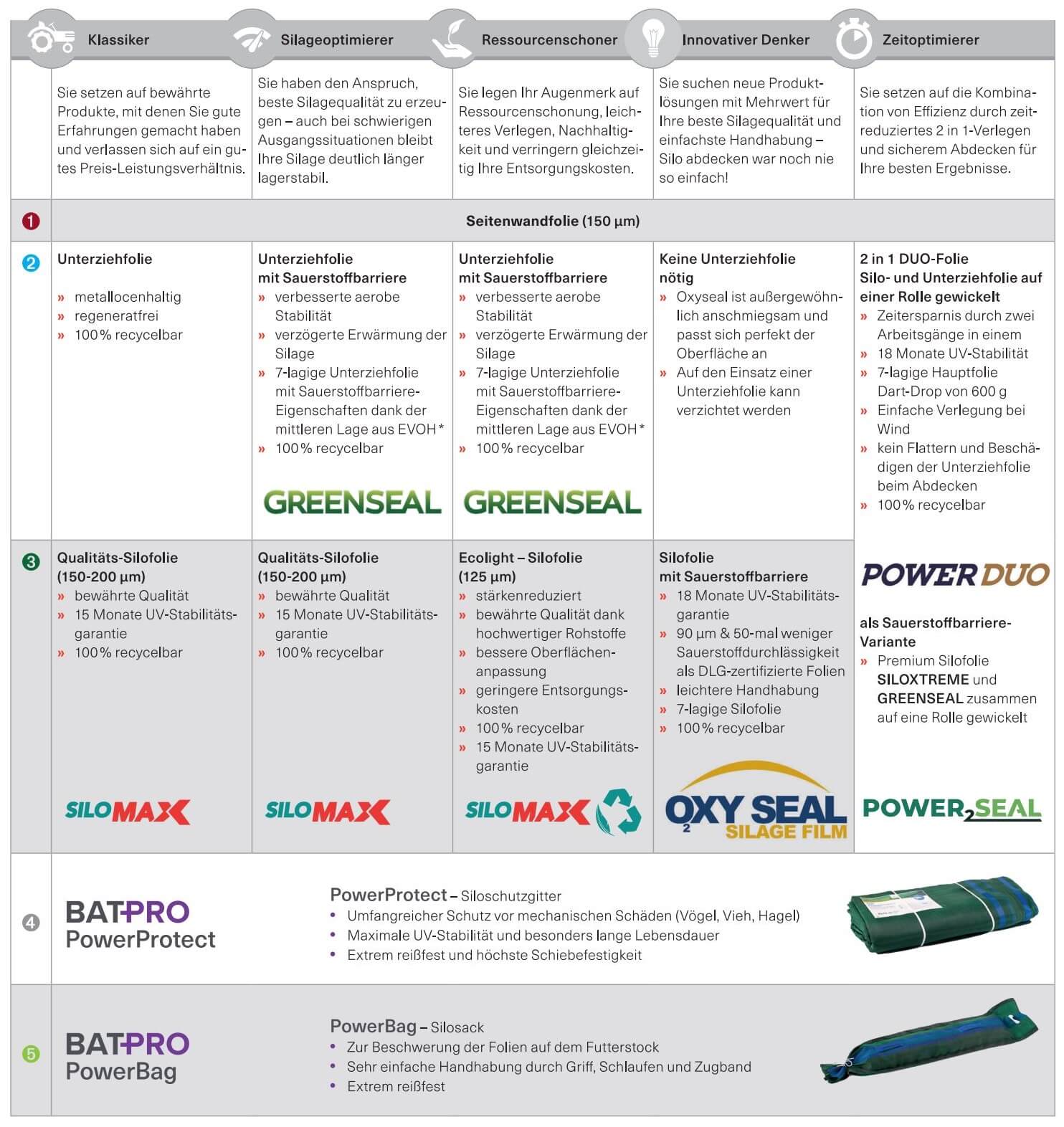

4. Seitenwandfolie, Unterziehfolie, Silofolie

Sind die Seitenwände mit Randfolie ausgekleidet, wenn ja, wer ist während des Silierens für diese zuständig, falls sie vom Walzfahrzeug beschädigt wird?

Ist ausreichend Folie in den passenden Größen bestellt?

5. Folienarten und ihre Eigenschaften

Für die reibungslose Silage im Fahrsilo, ohne Schimmelbildung, sind verschiedene Silofolien erforderlich. Wir stellen Ihnen im folgenden vor, worauf es bei den jeweiligen Folien ankommt.

5.1 Seitenwandfolien

Seitenwandfolien, auch sogenannte Randfolien, werden in Fahrsiloanlagen mit Betonwänden vor der Silo-Befüllung mit einem Überstand von mindestens 50 cm am Boden vorinstalliert. Der Überstand über den oberen Silorand und die Silage sollte mit mindestens 1 m berechnet werden. Nach dem Einfahren des Futters bevor die Seitenwandfolie eingeschlagen wird, empfiehlt sich eine Muldenbildung, welche mit Silosäcken ausgelegt wird, um einlaufendes Regenwasser abzuleiten.

5.2 Unterziehfolien

Unterziehfolien sind dünne, transparente Folien mit einer Folienstärke von etwa 40 µm. Ihre Aufgabe besteht darin, durch Adhäsion (Saugfähigkeit) sich dem frischen Siliergut optimal anzupassen. Somit bleibt beim Abdecken weniger Luft unter der Folie. Dies setzt den Beginn des Gärprozesses schneller in Gang. Eine Luft- und Wasserdichtheit im Silo sollte möglichst rasch erreicht werden. Je enger sich eine Folie an die kleinsten Unebenheiten der Silooberfläche anpasst, desto weniger Sauerstoff verbleibt nach dem Abdecken im Silo und desto weniger Sauerstoff kann bei der Entnahme in den Futterstock eindringen.

Auf die Unterziehfolie folgt die normale Silofolie.

5.3 Silofolien

Silofolien werden aus Polyethlen (PE) in verschiedenen Farben hergestellt. Die Aufgabe der Silofolie ist es, den Futterstock abzudichten und somit die angestrebte anaerobe Kondition im Silo zu erreichen.

Eine gute Folie muss sich wachsartig anfühlen und glänzen, darf keine sichtbaren Unregelmäßigkeiten aufweisen und gegen das Licht gehalten keine Schlieren oder Körnungen zeigen.

5.4 Barriere-Folien

Die neueste Generation der Folien verfügt zusätzlich über eine Barriere-Schicht, welche den Sauerstoffeintrag in den Silostock auf ein absolutes Minimum reduziert:

< 2 cm3 O2 pro m2/Tag (DLG-Norm < 250 cm3 O2 pro m2 /Tag.

Dies ermöglicht:

- eine deutlich schnellere pH-Wert Absenkung

- die Reduktion der Trockenmasse (TM) -Verluste um die Hälfte

- eine Verminderung von Hefen- und Schimmelentwicklung

- die aerobe Stabilität bleibt länger erhalten

5.5 Farbwahl

Die Wahl der geeigneten Farbe nimmt auf die Siloqualität und den Gärverlauf nur sehr wenig Einfluss. Trotzdem wird von den Herstellern empfohlen, in Regionen mit hoher Sonneneinstrahlung helle Folien zu verwenden. Allerdings haben Sie den Nachteil der oberflächennahen Erwärmung (10-15 cm) der Silage, wobei ein negativer Einfluss auf die Qualität nicht festgestellt werden konnte. Grüne Silofolien sind durch den Zusatz der Farbpigmente im Materialpreis ein wenig teurer.

Wenn zusätzlich mit Siloschutzgittern abgedeckt wird, ist die Frage der Farbe oft Nebensache, da das Gitter die Folie selbst bedeckt.

5.6 Folienstärke

Die Stärke einer Folie hat heutzutage nichts mehr mit der Qualität derselben zu tun. Dank neuester Zusätze können Folien mit stark reduzierten Stärken produziert werden, die bessere mechanische Eigenschaften haben als doppelt so starke Folien. Auf dem Markt werden Silofolien mit einer Stärke von 80-200 µm angeboten.

5.7 Durchstoßfestigkeit

Die Durchstoßfestigkeit ist eine der wichtigsten Eigenschaften einer Folie. Diese wird mit dem Dart-Drop Test (DT oder auch Fallbolzentest) ermittelt. Der Dart-Drop Test ist eine Methode, um die Schlagfestigkeit bzw. die Zähigkeit einer Folie zu messen und wird in Gramm angegeben. Er überprüft eine der wichtigsten mechanischen Eigenschaften der Folie, besonders im Hinblick auf die verwendeten Rohstoffe. Hierbei fällt ein Fallbolzen mit variablem Gewicht aus einer definierten Höhe auf eine fest eingespannte, faltenfreie Folie. Das Gewicht bei der die Folie in 50% der Tests durchstoßen wird, gibt den sogenannten Dart Drop Wert an. Dieser eignet sich zur Qualitätskontrolle aber auch zum Vergleich von Folien.

Mit Folien aus minderwertigen Rohstoffen ist es nicht möglich in einem Dart-Drop Test gute Ergebnisse zu erzielen. Von guten Folien sprechen wir ab einem DT von 300 g, exzellente Folien ab DT 500 g. Besonders wichtig ist es, darauf zu achten wie die Werte angegeben werden, als Mindest, Durchschnitts- oder Maximalwert. Am aussagekräftigsten ist der Mindestwert, dieser gibt die Durchstoßfestigkeit im schlechteste Fall wieder.

Unsere Standard Silofolie Silomax hat einen garantierten Dart-Drop Wert von mindestens 350 g.

5.8 Das Sortiment von myAGRAR / BAT Agrar